电车起火自燃到底是车企问题还是供应链问题?多方责任需厘清

近年来,随着新能源汽车市场渗透率持续攀升,电车起火自燃事件频发引发公众高度关注。从电池包冒烟到整车燃烧,每一次事故背后都牵动着消费者对安全性的信任危机。而围绕“电车起火自燃到底是车企问题还是供应链问题”的争论,更成为行业热议的焦点——是电芯材料缺陷、制造工艺失控,还是电池包设计、BMS策略失误?厘清责任边界不仅关乎消费者权益,更关乎产业链协同治理的未来方向。

供应链端:电池本体质量缺陷是潜在风险源

1. 电芯制造缺陷:杂质混入、隔膜破损、极片毛刺等问题可能引发电池内部短路,成为自燃的直接诱因。例如,电芯参数超标可能导致热失控风险激增。

2. 材料选择问题:劣质电解液、铜材未镀银等材料缺陷会降低电池稳定性,增加自燃概率。

3. 工艺控制不严:生产偏差导致电芯一致性差,可能引发局部过热或短路,进而引发连锁反应。

车企端:系统集成与安全防护是关键防线

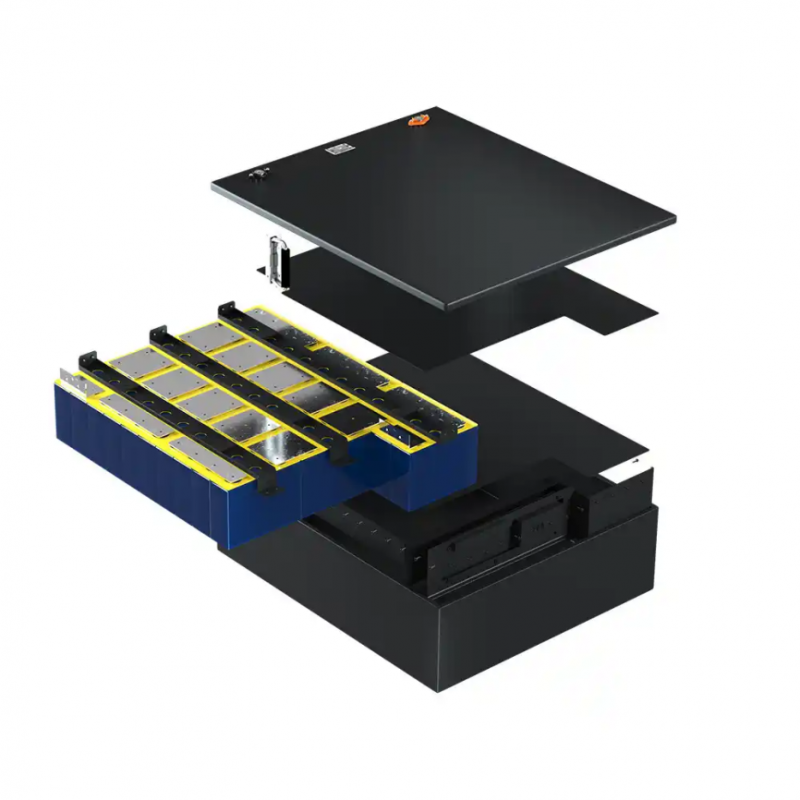

1. 电池包设计缺陷:结构不合理、防护不足、散热系统失效等问题,可能使优质电芯在恶劣环境下失效。例如,散热系统失效会导致电池热量积聚,引发自燃。

2. BMS控制策略问题:监测不准确、保护措施不及时可能导致电池状态失控。例如,BMS未能及时检测到电池过热并采取措施,可能引发自燃。

3. 整车集成不当:高压线束布局密集、电路设计不合理可能增加短路风险。例如,线束老化或破损可能引发短路,进而引发自燃。

用户端:使用行为可能成为诱因

1. 私自改装:未经授权的改装可能破坏电池包结构或电路设计,增加自燃风险。

2. 违规充电:过度充电、使用非原厂充电器或充电环境不佳(如高温、潮湿)可能引发电池过热或短路。

3. 涉水后未检修:电池内部进水可能导致线路短路,引发自燃。

责任划分的核心原则与现实困境

1. 法律责任界定基础:

产品质量法:因产品本身质量问题或设计缺陷导致自燃,制造商或销售商承担首要责任。

侵权责任法:责任划分取决于导致自燃的直接责任主体,存在责任竞合情形时需多方按过错比例担责。

召回管理规定:车企作为召回主体,需先行承担召回成本,再根据责任认定向供应商追偿。

2. 现实归因困境:

技术复杂性:热失控往往是多重因素叠加的结果,单一环节问题可能被其他环节放大。

数据壁垒:全生命周期数据追溯体系缺失,第三方检测机构权威性不足,导致“各执一词”。

利益博弈:车企与供应商互相推诿,责任认定陷入“罗生门”。

破局之道:从“零件思维”到“系统协同”

1. 全链条质量管控:

供应链端:建立严格的质量管理体系,从原料到成品全流程检测,强化电芯一致性控制。

车企端:提升入厂检测标准,加强Pack设计与BMS策略优化,开展极端工况验证。

2. 责任共担机制建设:

签订质量责任协议:明确双方在设计、制造、验证各环节的责任边界。

建立联合追溯系统:实现电芯、模组、Pack、整车的全生命周期数据互通。

设立质量风险基金:应对可能的召回与赔偿问题。

3. 技术创新与标准升级:

推进固态电池等新技术研发:从根本上解决液态锂电池热失控风险。

落实工信部新规:要求电车满足2小时内“不起火、不爆炸”的安全标准。

完善第三方检测体系:提高检测机构权威性与专业性。

电车起火自燃到底是车企问题还是供应链问题?电车起火自燃的归因,本质上是技术复杂性、利益博弈与责任认知的交织。无论是车企的系统集成能力,还是供应链的品控水平,抑或用户的使用习惯,均可能成为事故的导火索。唯有通过全链条质量管控、责任共担机制建设与技术标准升级,才能打破“车企与供应链互相推诿”的困局。当行业从“零件思维”转向“系统协同”,电车安全才能真正从争议焦点转化为技术进步的基石。

责任编辑:知行顾言

随便看看:

网友评论:

推荐使用友言、多说、畅言(需备案后使用)等社会化评论插件